نوار نقالهها محور اصلی خطوط تولید و انتقال مواد در صنایع مختلف هستند. توقف یا خرابی آنها میتواند کل فرآیند تولید را مختل کند و هزینههای هنگفتی به مجموعه تحمیل نماید. در این مقاله بهطور کامل به اصول نگهداری و تعمیر نوار نقالهها خواهیم پرداخت تا با افزایش طول عمر این تجهیزات، هزینههای پنهان خرابیها را به حداقل برسانیم.

آشنایی با انواع نوار نقاله

برای نگهداری صحیح و افزایش عمر نوار نقالهها، لازم است با انواع مختلف این سیستمها و نقش آنها در خطوط تولید آشنا شوید. هر مدل نوار نقاله طراحی و کاربری خاص خود را دارد و به همین دلیل، نیازهای متفاوتی در زمینه سرویس و نگهداری خواهد داشت.

· نوار نقاله تسمهای (Belt Conveyor)

این نوع رایجترین مدل نوار نقاله در صنایع است که برای جابجایی مواد بهصورت پیوسته در خطوط تولید مورد استفاده قرار میگیرد. نگهداری این مدل بیشتر بر سلامت تسمه، کشش مناسب و روغن کاری رولیکها متمرکز است.

· نوار نقاله غلتکی (Roller Conveyor)

نوار نقالههای غلتکی عمدتاً برای جابجایی محصولات بستهبندیشده یا سنگین به کار میروند. بازبینی وضعیت یاتاقانها و تراز دقیق رولیکها از مهمترین موارد نگهداری آنهاست تا از اصطکاک زیاد و خرابی جلوگیری شود.

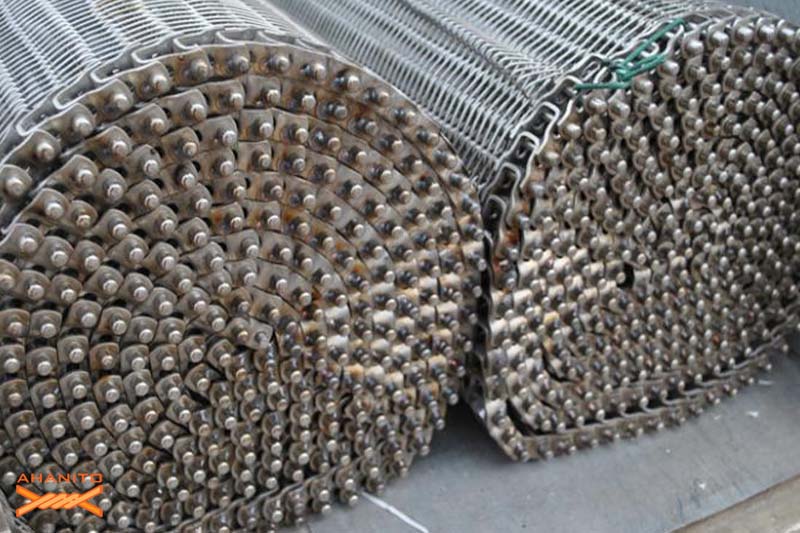

· نوار نقاله زنجیری (Chain Conveyor)

این نقالهها برای انتقال قطعات سنگین و بارهای غیرعادی به کار میروند. زنجیر و چرخدندهها نیازمند روغنکاری مداوم و کنترل کشش هستند تا از پارگی یا گیر کردن آنها جلوگیری شود.

· نوار نقاله بالابر (Bucket Elevator)

مدلهای بالابر برای انتقال مواد به ارتفاعات بالا طراحی شدهاند. سرویس بالابرها و اتصالات پیالهها به بدنه از نکات کلیدی در نگهداری این سیستمهاست.

· نوار نقاله پیالهای و مارپیچ (Screw Conveyor)

این نوع نوار نقاله بیشتر برای جابجایی مواد پودری یا دانهای استفاده میشود. تمیزکاری منظم و اطمینان از نبود انسداد در مارپیچ، از الزامات نگهداری آن است.

خرابیهای رایج در نوار نقاله و علل بروز آنها

نوار نقالهها بهدلیل کارکرد مداوم در محیطهای صنعتی، در معرض خرابیهایی قرار دارند که اگر بهموقع شناسایی و رفع نشوند، میتوانند منجر به توقف کامل خط تولید شوند. در ادامه، مهمترین خرابیهای رایج نوار نقاله را بهصورت دقیق توضیح میدهیم:

ساییدگی یا پارگی تسمه

یکی از رایجترین مشکلات نوار نقالهها، ساییدگی یا پارگی تسمه است که اغلب بهدلیل کشش بیشازحد تسمه یا برخورد مداوم آن با اجسام سخت و زوایای تیز در مسیر حرکت ایجاد میشود. این مشکل میتواند با علائمی مانند ترکهای سطحی، نازک شدن غیر یکنواخت تسمه یا پارگی در نقاط مشخص خود را نشان دهد. استفاده از تسمههای بیکیفیت و عدم تنظیم صحیح کشش نیز از عوامل تشدیدکننده این خرابی هستند. در صورت مشاهده چنین علائمی، باید تسمه بهسرعت بررسی و در صورت نیاز تعویض یا با وصلههای صنعتی تقویت شود تا از گسترش آسیب جلوگیری گردد.

گیر کردن مواد در رولیکها

در محیطهایی که میزان گردوغبار و ذرات معلق بالاست، تجمع مواد در رولیکها یکی از مشکلات رایج نوار نقالههاست. وقتی ذرات مواد به داخل رولیکها نفوذ میکنند، حرکت روان آنها مختل شده و این مسئله میتواند باعث توقف ناگهانی نوار یا ساییدگی بیشازحد رولیک و یاتاقانها شود. کندی حرکت، صداهای غیرعادی و گرم شدن بیشازحد ناحیه رولیکها از نشانههای این مشکل هستند. تمیزکاری مداوم رولیکها و نصب درپوشهای محافظ میتواند راهکار مؤثری برای جلوگیری از بروز این خرابی باشد.

انحراف تسمه از مسیر اصلی

انحراف تسمه نقاله از مسیر اصلی نهتنها عملکرد سیستم را دچار اختلال میکند، بلکه میتواند باعث ساییدگی سریع لبههای تسمه و آسیب به سازههای اطراف شود. این مشکل معمولاً بهدلیل تنظیم نبودن دقیق رولیکها، کج بودن شاسیها و یا فرسودگی یاتاقانها به وجود میآید. انحراف تسمه ممکن است در ابتدا با علائمی چون حرکت نامنظم و صداهای ساییدگی خفیف همراه باشد، اما در صورت بیتوجهی میتواند منجر به پارگی تسمه و توقف کامل خط شود. برای رفع این مشکل باید تنظیمات رولیکها بازبینی و شاسیها بهدرستی تراز شوند.

صدا و لرزش غیرعادی

ایجاد صداهای غیرعادی و لرزش بیشازحد در نوار نقالهها نشانهای جدی از وجود نقص فنی است که در بیشتر مواقع بهدلیل نقص در روغنکاری قطعات، ساییدگی بلبرینگها یا خرابی یاتاقانها به وجود میآید. این مشکل میتواند در ابتدا با ارتعاشات خفیف و صداهایی شبیه به ساییدگی فلز بر فلز بروز کند و در صورت عدم رسیدگی بهمرور به خرابیهای بزرگتر بیانجامد. در چنین مواقعی، باید بلافاصله سیستم روغن کاری مورد بررسی قرار گیرد و اجزاء متحرک آسیبدیده مانند بلبرینگها تعویض شوند تا از تشدید آسیبها جلوگیری گردد.

کاهش راندمان موتور و گیربکس

افت راندمان موتور و گیربکس یکی دیگر از مشکلات مهمی است که در اثر عدم سرویس بهموقع یا استفاده مداوم از نوار نقاله در شرایط بار بیشازحد بهوجود میآید. این خرابی معمولاً با کاهش سرعت تسمه، افزایش دمای موتور، صدای غیرعادی از گیربکس و نشتی روغن همراه است. در صورت بیتوجهی، فشار مضاعف بر موتور و گیربکس میتواند منجر به سوختن موتور یا شکست کامل گیربکس شود. بررسی منظم وضعیت روغنکاری و سرویس دورهای قطعات انتقال قدرت راهکارهای اصلی برای پیشگیری از این نوع خرابیهاست.

چرا نگهداری صحیح از نوار نقاله اهمیت دارد؟

مراقبت و نگهداری منظم از نوار نقالهها کمک میکند دستگاهها بدون مشکل کار کنند و فرآیند تولید بهطور پیوسته ادامه پیدا کند. این کار باعث میشود قطعات کمتر فرسوده شوند و دیرتر به تعمیر یا تعویض نیاز پیدا کنند. از طرفی، با پیشگیری از خرابیها، محیط کار ایمنتر میشود و احتمال بروز خطرات برای کارکنان کاهش مییابد. همچنین با پیشگیری از خرابیهای ناگهانی، نیاز به تعمیرات سنگین و هزینهبر کمتر خواهد شد. در نتیجه، رسیدگی منظم به نوار نقالهها باعث میشود تولید شما با کیفیت بهتر و هزینه کمتر ادامه پیدا کند.

چکلیست کامل نگهداری نوار نقاله (روزانه، هفتگی، ماهانه)

برای اطمینان از عملکرد صحیح و افزایش طول عمر نوار نقالهها، تدوین یک برنامه نگهداری دورهای دقیق و منظم ضروری است. این چکلیست شامل اقدامات روزانه، هفتگی و ماهانه است که هر کدام نقش ویژهای در پیشگیری از خرابیهای بزرگ دارند:

نگهداری روزانه

بررسی کشش تسمه: هر روز باید کشش تسمه را چک کنید تا بیش از حد سفت یا شل نباشد.

چک کردن صدا و لرزش: صداهای غیرعادی میتواند نشاندهنده خرابی رولیک یا بلبرینگ باشد.

تمیزکاری رولیکها و تسمه: تمیز نگه داشتن سطوح متحرک باعث افزایش طول عمر و عملکرد روانتر سیستم میشود.

نگهداری هفتگی

روغنکاری بلبرینگها: باید بهصورت هفتگی وضعیت روغن کاری بلبرینگها بررسی شود تا از خشکی و ساییدگی آنها جلوگیری گردد.

بازبینی تنظیمات مسیر تسمه: اطمینان حاصل شود که تسمه از مسیر اصلی منحرف نشده و تنظیمات رولیکها صحیح باشد.

بررسی موتور و گیربکس: با کنترل نشتی روغن یا گرمای غیرعادی میتوان از خرابیهای جدی جلوگیری کرد.

نگهداری ماهانه

بازبینی اتصالات الکتریکی: هر ماه تمامی اتصالات برق و تابلو کنترل باید بررسی و محکمکاری شود.

کنترل کامل رولیکهای برگشتی: این رولیکها به دلیل تماس مداوم با تسمه، در معرض خرابی هستند و وضعیت آنها نیاز به بررسی دقیق دارد.

تست کامل سیستم: عملکرد کلی نقاله و سیستمهای ایمنی آن باید بهطور کامل تست شده و ایرادات احتمالی برطرف گردد.

روشهای رایج تعمیر نوار نقاله

تعمیرات نوار نقاله باید سریع، دقیق و متناسب با نوع خرابی و شرایط کاری انجام گیرد. انتخاب روش تعمیر مناسب، بستگی به نوع صنعت و شدت آسیب دارد. در ادامه به رایجترین روشهای تعمیر و مثالهای عملی از کاربرد آنها در صنایع مختلف میپردازیم.

تعویض یا وصله تسمههای آسیبدیده

تعویض تسمه در صنایعی مانند معادن و کارخانجات سیمان، بهدلیل حجم بالای بار و وجود ذرات ساینده، از اهمیت ویژهای برخوردار است. در این صنایع معمولاً تسمههایی با عرض بالا و ضخامت زیاد استفاده میشود که تعویض آنها نیازمند تجهیزات خاصی مانند سیستمهای کشش هیدرولیکی و رولرهای راهنماست. در شرایطی که پارگی موضعی و سطحی باشد، از وصلههای صنعتی (Patch Kits) استفاده میشود تا تسمه بهطور موقت به خط برگردد؛ اما در مواردی که پارگی گسترده یا آسیب ساختاری در لایههای زیرین تسمه مشاهده شود، تعویض کامل تسمه الزامی است. در صنایع غذایی و دارویی، تعویض تسمه باید با رعایت کامل نکات بهداشتی انجام شود و از تسمههای فودگرید (Food Grade) استفاده گردد.

تعمیر یا تعویض رولیکها و یاتاقانهای معیوب

در خطوط انتقال سنگ آهن و زغال سنگ، رولیکها بهدلیل وزن بالای مواد و آلودگی محیطی، بیش از سایر صنایع در معرض خرابی قرار دارند. تعویض رولیکهای آسیبدیده در این صنایع بهگونهای انجام می پذیرد که کمترین توقف در فرآیند تولید ایجاد شود؛ به همین دلیل، استفاده از رولیکهای آسانتعویض (Quick-Replace Rollers) یا رولیکهای با سیستم قفل و رهاسازی سریع، بسیار رایج است. در کارخانجات بستهبندی، معمولاً یاتاقانهای رولیکها بهجای تعویض کامل رولیک، بهصورت مجزا تعویض میشوند تا هزینه و زمان تعمیر کاهش یابد.

تنظیم مجدد شاسی و رولیکها برای رفع انحراف تسمه

انحراف تسمه در صنایعی که بارهای حجیم جابجا میکنند (مانند صنایع فولاد و پتروشیمی)، یک چالش همیشگی است. در این موارد، تنظیم مجدد شاسیها و رولیکها باید با دقت بالا انجام شود تا تسمه در طول مسیر بهصورت یکنواخت حرکت کند. استفاده از سیستمهای اتوماتیک ردیاب تسمه (Belt Tracking Systems) در خطوط با بارهای سنگین، یکی از روشهای موثر برای رفع دائمی این مشکل است. در کارگاههای کوچکتر، این تنظیمات بهصورت دستی و با استفاده از ابزارهای تراز لیزری انجام گردد.

سرویس و تعویض قطعات گیربکس و موتور در صورت لزوم

در صنایع سیمان و معادن روباز که بارهای سنگین بهصورت مداوم جابجا میشوند، سرویس دورهای گیربکس و موتور نقش حیاتی در جلوگیری از خرابیهای بزرگتر دارد. این سرویس شامل بازبینی دندهها، بلبرینگها و تعویض روغنهای باکیفیت صنعتی است. در مواردی که گیربکسها بهدلیل فرسودگی شدید یا وارد شدن شوکهای مکانیکی آسیب جدی ببینند، تعویض کامل گیربکس بههمراه کالیبراسیون مجدد موتور الزامی است. در صنایع بستهبندی و غذایی، گیربکسهای کمصدا و بهداشتی با پوشش استیل ضدزنگ استفاده می گردد که در زمان تعویض باید دقت ویژهای به رعایت استانداردهای بهداشتی داشت.

بازبینی سیستمهای کنترلی و رفع ایرادات الکترونیکی

در خطوط تولید اتوماتیک و هوشمند، سیستمهای کنترلی مانند اینورترها، PLC و سنسورهای موقعیتیاب، نقش مهمی در عملکرد دقیق نوار نقاله دارند. در صنایعی مثل پتروشیمی و داروسازی، هرگونه اختلال در این سیستمها میتواند منجر به توقف خط تولید و خسارات سنگین شود. بازبینی دورهای اتصالات الکتریکی، تست عملکرد اینورترها و کالیبراسیون سنسورها از جمله اقدامات اساسی در این بخش است. در صنایعی که در محیطهای با رطوبت یا گردوغبار بالا فعالیت دارند، استفاده از تابلوهای برق با استاندارد IP بالا و سیستمهای تهویه داخلی برای جلوگیری از آسیبهای الکترونیکی توصیه میشود.

نکات کلیدی برای افزایش طول عمر نوار نقاله

خرید نوار نقاله با ضمانت کیفیت و خدمات مشاوره از آهنیتو

انتخاب یک نوار نقاله مناسب، فقط به خرید یک دستگاه محدود نمیشود؛ بلکه به تخصص در انتخاب دقیق، شناخت نیازهای پروژه و اطمینان از پشتیبانی فنی پس از خرید وابسته است. آهنیتو با ارائه نوار نقالههای استاندارد و مقاوم، به همراه خدمات مشاوره فنی رایگان، به شما کمک میکند تا بهترین گزینه را برای خط تولید خود انتخاب کنید و دغدغه خرابیهای مکرر را به حداقل برسانید.

اگر بهدنبال خرید نوار نقالهای هستید که سالها بدون دردسر برایتان کار کند و پشتیبانی فنی آن تضمین شده باشد، همین حالا با کارشناسان آهنیتو تماس بگیرید. تیم ما آماده است تا شما را در انتخاب بهترین مدل نوار نقاله مطابق با نیاز صنعتتان همراهی کند.

سوالات متداول

هر 3 تا 6 ماه یکبار سرویس تخصصی توسط کارشناسان فنی پیشنهاد میشود.

با تنظیم دقیق رولیکها، بررسی تراز شاسی و رفع هرگونه سایش نامتوازن.

افزایش صدا، لرزش غیرعادی و داغ شدن سریع بلبرینگها از نشانههای اصلی هستند.

بله، روغنکاری بیش از حد باعث جذب آلودگی و فرسودگی زودرس میشود.

بسته به نوع کاربرد، بین 1 تا 3 سال یکبار نیاز به تعویض دارد.