گالوانیزه سرد بهعنوان یکی از شیوههای مهندسیشده محافظت از فلزات در برابر خوردگی، در پروژههایی با محدودیتهای دمایی، اجرایی یا اقتصادی نقش مشخص و تعریفشدهای ایفا میکند. این روش، برخلاف برداشتهای سادهانگارانه، نه نسخهای سادهتر از گالوانیزه گرم، بلکه رویکردی مستقل با سازوکار عملکردی متفاوت بهشمار میآید. درک صحیح ماهیت گالوانیزه سرد، مسیر انتخاب آگاهانه پوشش فلزی را هموار میسازد و از تصمیمهای نادرست در پروژههای عمرانی و صنعتی جلوگیری میکند.

گالوانیزه سرد چیست؟

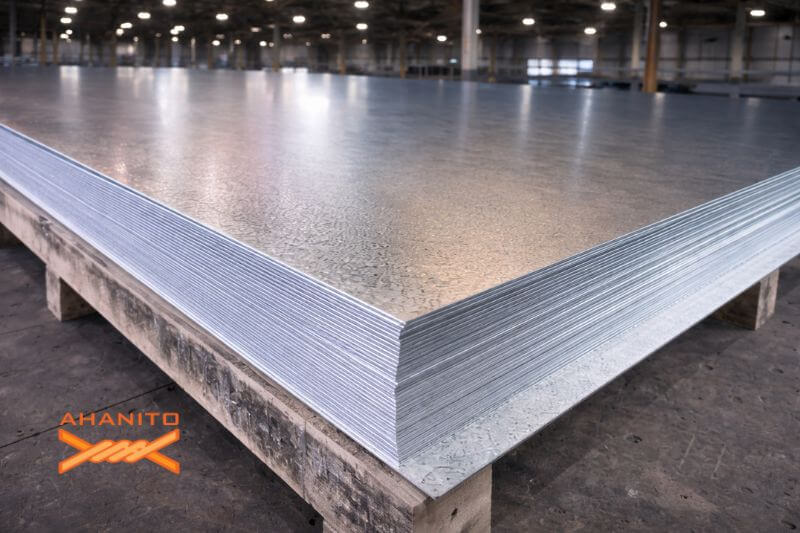

گالوانیزه سرد روشی است که در آن سطح فولاد یا آهن با پوششی حاوی ذرات فعال روی پوشانده میشود، بدون آنکه فلز پایه در معرض روی مذاب قرار گیرد. در این فرآیند، ترکیبات روی بهصورت پوشش مایع روی سطح اعمال شده و پس از تثبیت، لایهای محافظ ایجاد میکنند.

این لایه، برخلاف گالوانیزه گرم، بهجای پیوند متالورژیکی بر سازوکار محافظت کاتدی و ایجاد سد فیزیکی تکیه دارد؛ بهگونهای که روی پیش از فلز پایه دچار خوردگی میشود. از نظر فنی، گالوانیزه سرد یک پوشش صنعتی ضدخوردگی با عملکرد کنترلشده محسوب میشود که در شرایط اجرایی مشخص، کارایی قابلتوجهی ارائه میدهد این متفاوت بودن ساختار حتی در تفاوت فنس گالوانیزه سرد و گرم نیز هم قابل مشاهده است.

اجزای اصلی پوشش گالوانیزه سرد

پوشش گالوانیزه سرد معمولاً از عناصر زیر تشکیل میشود:

- پودر یا پیگمنت روی با خلوص بالا

- رزین یا بایندر برای چسبندگی به سطح فلز

- افزودنیهای پایدارکننده و ضدخوردگی

- حلالهای کنترلکننده ویسکوزیته

فرآیند گالوانیزه سرد چگونه انجام میشود؟

گالوانیزه سرد بدون نیاز به حرارت یا تجهیزات سنگین اجرا میشود، اما موفقیت آن به دقت در جزئیات وابسته است. نتیجه نهایی این پوشش به آمادهسازی سطح، شیوه اجرا و شرایط محیطی گره خورده و هرگونه سهلانگاری میتواند دوام و کارایی آن را کاهش دهد. به همین دلیل، گالوانیزه سرد را باید فرآیندی حساس و دقیق دانست که کیفیت آن مستقیماً از نحوه اجرا تأثیر میپذیرد.

آمادهسازی سطح فلز

آمادهسازی سطح، پایه اصلی موفقیت گالوانیزه سرد محسوب میشود و بدون آن، هیچ پوششی عملکرد پایدار نخواهد داشت. در این مرحله، آلودگیهای صنعتی، چربیها، زنگزدگی و لایههای اکسیدی از سطح فلز حذف میشوند تا بستری یکنواخت و مناسب برای چسبندگی پوشش روی ایجاد گردد. استفاده از روشهایی مانند سندبلاست یا برسزنی مکانیکی، کیفیت اتصال اولیه را افزایش میدهد و مستقیماً بر دوام نهایی پوشش اثر میگذارد.

اعمال پوشش گالوانیزه سرد

پس از آمادهسازی سطح، پوشش گالوانیزه سرد با توجه به نوع محصول و مقیاس پروژه اجرا میشود. این مرحله میتواند بهصورت دستی، اسپری موضعی یا پاشش صنعتی انجام گیرد و انتخاب روش مناسب، یکنواختی و کیفیت پوشش را تعیین میکند. کنترل دقیق ضخامت لایه در این مرحله اهمیت بالایی دارد، زیرا لایه نازک محافظت کافی فراهم نمیکند و لایه بیشازحد ضخیم احتمال ترکخوردگی یا کاهش چسبندگی را افزایش میدهد.

خشکشدن و تثبیت پوشش

در مرحله نهایی، پوشش اعمالشده تحت شرایط محیطی کنترلشده خشک و تثبیت میشود. در این فرآیند، رزین موجود در ترکیب پایدار شده و ذرات روی بهصورت پیوسته روی سطح قرار میگیرند تا لایه محافظ نهایی شکل بگیرد. عواملی مانند دما، رطوبت و جریان هوا بر کیفیت این مرحله اثر میگذارند و بهرهبرداری زودهنگام از قطعه میتواند عملکرد نهایی پوشش را تضعیف کند.

مزایای گالوانیزه سرد

گالوانیزه سرد بهدلیل ساختار اجرایی خاص خود، در شرایط مشخصی عملکرد بسیار مطلوبی ارائه میدهد. این مزایا باعث شدهاند که در بسیاری از پروژههای عمرانی و صنعتی، بهعنوان یک راهکار عملی انتخاب شود.

مهمترین مزایای گالوانیزه سرد عبارتاند از:

- امکان اجرا روی سازههای نصبشده و قطعات غیرقابلانتقال

- سرعت بالای اجرا بدون نیاز به توقف طولانی پروژه

- عدم وابستگی به دمای بالا یا تجهیزات سنگین

- قابلیت استفاده در تعمیرات موضعی و ترمیم پوششهای آسیبدیده

- کاهش هزینههای اولیه نسبت به گالوانیزه گرم

- کنترل بهتر ضخامت پوشش در کاربردهای خاص

معایب و محدودیتهای گالوانیزه سرد

در کنار مزایا، گالوانیزه سرد محدودیتهایی نیز دارد که نادیدهگرفتن آنها میتواند به کاهش عمر مفید پوشش منجر شود. آگاهی از این معایب، نقش مهمی در تعیین انتظارات واقعی از این روش ایفا میکند.

مهمترین معایب گالوانیزه سرد شامل موارد زیر است:

- مقاومت کمتر در برابر خوردگی شدید نسبت به گالوانیزه گرم

- وابستگی شدید کیفیت نهایی به آمادهسازی سطح

- کاهش دوام در محیطهای بسیار مرطوب یا صنعتی سنگین

- نیاز به بازبینی و ترمیم دورهای در پروژههای بلندمدت

- احتمال پوستهشدن در صورت اجرای غیراصولی

مقایسه مزایا و معایب از نگاه کاربردی

| جنبه بررسی | گالوانیزه سرد | نتیجهگیری کاربردی |

| سرعت اجرا | بالا | مناسب پروژههای زمانمحور |

| دوام بلندمدت | متوسط | نیازمند نگهداری دورهای |

| انعطاف اجرایی | بسیار بالا | مناسب تعمیرات و اصلاحات |

| مقاومت محیطی شدید | محدود | نامناسب محیطهای خورنده |

| کنترل هزینه اولیه | مناسب | گزینه اقتصادی در پروژههای سبک |

مقاومت و دوام گالوانیزه سرد در برابر خوردگی

مقاومت در برابر خوردگی، شاخص اصلی سنجش کارایی پوششهای فلزی محسوب میشود و گالوانیزه سرد نیز از این قاعده مستثنا نیست. کارآمدی این روش به عوامل متعددی مانند شرایط محیطی، دقت اجرا و کیفیت ترکیب پوشش وابسته است و نمیتوان آن را به یک عدد ثابت محدود کرد. در گالوانیزه سرد، ذرات فعال روی با ایفای نقش فداشونده، پیش از فلز پایه واکنش نشان میدهند و از این طریق، سرعت زنگزدگی آهن را بهطور محسوسی کاهش میدهند.

کاربردهای گالوانیزه سرد در صنایع مختلف

گالوانیزه سرد زمانی بیشترین کارایی را ارائه میدهد که متناسب با ماهیت پروژه انتخاب شود. این روش بهدلیل انعطاف اجرایی و امکان اعمال در شرایط متنوع، در طیف گستردهای از صنایع حضور دارد؛ اما نه بهعنوان یک پوشش عمومی، بلکه بهعنوان راهکاری هدفمند برای سناریوهای مشخص.

- کاربرد گالوانیزه سرد در صنعت ساختمان و عمران: در پروژههای ساختمانی که جابهجایی قطعات فلزی امکانپذیر نیست، گالوانیزه سرد با پوششدهی موضعی اجزای سبک، ترمیم نواحی آسیبدیده و محافظت از اتصالات، راهکاری سریع و اجرایی فراهم میکند.

- استفاده از گالوانیزه سرد در صنایع فلزی و تولیدی: در خطوط تولید، گالوانیزه سرد با امکان پوششدهی قطعات سبک و نیمهسنگین، محافظت موقت پیش از مونتاژ، افزایش تابآوری در برابر رطوبت و اصلاح نواقص پس از ماشینکاری، بدون ایجاد توقف در فرآیند صنعتی کاربرد پیدا میکند.

- کاربرد گالوانیزه سرد در تجهیزات و تأسیسات: در حوزه تأسیسات، گالوانیزه سرد با پوششدهی کانالها و ساپورتها، محافظت از تجهیزات نصبشده، افزایش دوام قطعات در فضاهای نیمهمرطوب و ترمیم نواحی آسیبدیده، بدون نیاز به جداسازی قطعه، راهکاری عملی و قابلکنترل محسوب میشود.

- کاربرد گالوانیزه سرد در صنایع دریایی: در صنایع دریایی، گالوانیزه سرد برای ترمیم موضعی و محافظت موقت قطعات فلزی در برابر رطوبت و هوای شور، بهویژه در بخشهایی که امکان اجرای پوششهای حرارتی وجود ندارد، کاربرد پیدا میکند.

- کاربرد گالوانیزه سرد در صنایع خودروسازی و کشاورزی: در صنایع خودروسازی و کشاورزی، گالوانیزه سرد برای محافظت موضعی قطعات فلزی، ترمیم بخشهای آسیبدیده و افزایش مقاومت تجهیزات در برابر رطوبت، گردوغبار و شرایط محیطی متغیر بهکار میرود.

- کاربرد گالوانیزه سرد در صنایع برق و انرژی: در صنایع برق و انرژی، گالوانیزه سرد برای محافظت از سازهها، ساپورتها و تجهیزات فلزی در برابر رطوبت و عوامل خورنده، بهویژه در محلهایی با دسترسی محدود و امکان اجرای پوششهای حرارتی محدود، مورد استفاده قرار میگیرد.

رنگ گالوانیزه سرد

رنگ گالوانیزه سرد نوعی پوشش صنعتی حاوی درصد بالایی از ذرات فعال روی است که با هدف محافظت از سطوح فلزی در برابر خوردگی مورد استفاده قرار میگیرد. این رنگ بدون نیاز به حرارت یا غوطهوری در روی مذاب اجرا میشود و بهدلیل سازوکار محافظت کاتدی، روی موجود در ترکیب آن پیش از فلز پایه واکنش نشان میدهد.

رنگ گالوانیزه سرد معمولاً برای ترمیم موضعی، پوشش قطعات نصبشده و پروژههایی با محدودیت اجرایی کاربرد دارد و در صورت اجرای اصولی، عملکردی قابلقبول در محیطهای داخلی و نیمهمرطوب ارائه میدهد.

ویژگیهای رنگ گالوانیزه سرد عبارتاند از:

- محافظت کاتدی مؤثر بهواسطه وجود ذرات فعال روی

- اجرای سریع و آسان بدون نیاز به حرارت یا تجهیزات سنگین

- امکان ترمیم موضعی و استفاده روی قطعات نصبشده

اسپری گالوانیزه سرد

اسپری گالوانیزه سرد نوعی پوشش آماده مصرف حاوی ذرات فعال روی است که بهصورت افشانه روی سطوح فلزی اعمال میشود و برای ترمیم موضعی، محافظت سریع و پوشش نقاط جوشخورده یا آسیبدیده کاربرد دارد.

این اسپری بدون نیاز به تجهیزات خاص اجرا میشود، امکان استفاده در محل نصب را فراهم میکند و با ایجاد محافظت کاتدی، سرعت خوردگی فلز پایه را در شرایط اجرایی محدود کاهش میدهد.

مزایای اسپری گالوانیزه سرد عبارتاند از:

- اجرای سریع و آسان روی سطوح نصبشده بدون نیاز به تجهیزات سنگین

- محافظت مؤثر کاتدی و کاهش سرعت زنگزدگی فلز پایه

- قابلیت ترمیم موضعی نقاط آسیبدیده یا جوشخورده

محدودیتهای اسپری گالوانیزه سرد عبارتاند از:

- دوام کمتر در محیطهای بسیار مرطوب یا صنعتی شدید نسبت به گالوانیزه گرم

- وابستگی شدید کیفیت نهایی به آمادهسازی سطح فلز

- نیاز به ترمیم دورهای در پروژههای بلندمدت

گالوانیزه سرد برای چه پروژههایی انتخاب مناسبی است؟

گالوانیزه سرد زمانی مناسب است که ویژگیهای آن با نیازهای واقعی پروژه مطابقت داشته باشد و پیش از انتخاب، محیط، دسترسی، طول عمر و بودجه پروژه بهدقت بررسی شود.

- پروژههای با زمان اجرای محدود: گالوانیزه سرد امکان اعمال سریع پوشش را فراهم میکند و زمان تحویل را کوتاه میکند.

- سازهها یا قطعات غیرقابل جابهجایی: این روش بدون نیاز به انتقال قطعات به کارگاه، محافظت سطحی ایجاد میکند.

- فضاهای داخلی یا نیمهباز: در محیطهای با رطوبت کنترلشده، پوشش عملکرد پایدار ارائه میدهد.

- پروژههای با بودجه محدود: هزینههای اجرایی نسبت به گالوانیزه گرم کاهش پیدا میکند.

- تعمیرات موضعی یا ترمیم پوشش: امکان اصلاح نقاط آسیبدیده بدون توقف کامل سازه فراهم میشود.

- قطعات با ابعاد بزرگ: اجرای پوشش در محل بدون نیاز به حمل و نقل سنگین و دشوار امکانپذیر است.

اقدامات لازم پیش از عملیات گالوانیزه سرد

اقدامات لازم پیش از عملیات گالوانیزه سرد شامل:

- پاکسازی سطح فلز: حذف چربی، روغن، گردوغبار و سایر آلودگیها

- حذف زنگزدگی و اکسیدها: پاکسازی پوستههای زنگ و رنگهای قدیمی

- یکنواختسازی سطح: ایجاد بافت مناسب با روشهای مکانیکی یا شیمیایی برای افزایش چسبندگی پوشش

- بررسی شرایط محیطی: اطمینان از دمای مناسب، رطوبت کنترلشده و جریان هوا برای تثبیت بهتر پوشش

- انتخاب محصول و ابزار مناسب: تعیین نوع پوشش (رنگ یا اسپری) و تجهیزات اجرا مطابق با مقیاس پروژه

اشتباهات رایج در استفاده از گالوانیزه سرد

بیشتر نارضایتیها از گالوانیزه کردن ناشی از خطاهای اجرایی و انتخاب نادرست است که دوام پوشش را کاهش میدهد و آگاهی از این خطاها، استفاده صحیح را ممکن میسازد. اشتباهات رایج در استفاده از گالوانیزه سرد:

- انتخاب شرایط نامناسب: استفاده در محیطهای مرطوب دائمی، تماس با مواد خورنده یا سازههای با عمر طولانی بدون نگهداری، باعث کاهش سریع کارایی پوشش میشود.

- آمادهسازی ضعیف سطح فلز: اعمال پوشش روی سطح چرب، باقی ماندن زنگزدگی یا حذف مراحل برسزنی، چسبندگی و دوام پوشش را تضعیف میکند.

- اجرای نادرست ضخامت: لایههای بسیار ضخیم، رعایت نکردن فاصله بین لایهها یا ابزار نامناسب، ترکخوردگی و پوستهشدن ایجاد میکند.

- استفاده از محصولات بیکیفیت: پوشش با درصد روی پایین یا ترکیب نامشخص، بیشتر ظاهر ایجاد میکند تا محافظت واقعی، و دوام قابلاعتمادی ندارد.

جمعبندی نهایی و راهنمای انتخاب آگاهانه گالوانیزه سرد

گالوانیزه سرد پوششی سریع، انعطافپذیر و اقتصادی برای محافظت از فلزات است که دوام آن به آمادهسازی سطح، اجرای اصولی و شرایط محیطی بستگی دارد. برای خرید محصولات باکیفیت گالوانیزه سرد و بهرهبرداری مطمئن، همین حالا از مجموعه آهنیتو سفارش دهید و از مشاوره تخصصی تیم ما بهرهمند شوید.

سوالات متدوال

بله، در شرایط محیطی کنترلشده و با اجرای اصولی، گالوانیزه سرد میتواند سرعت خوردگی فلز را بهطور مؤثر کاهش دهد.

در فضاهای نیمهباز و با رطوبت محدود قابل استفاده است، اما برای محیطهای بسیار مرطوب یا خورنده گزینه ایدهآلی محسوب نمیشود.

دوام این پوشش به کیفیت اجرا و شرایط محیطی وابسته است و معمولاً در پروژههای سبک، عملکردی میانمدت ارائه میدهد.

بله، یکی از کاربردهای اصلی گالوانیزه سرد، ترمیم موضعی و اصلاح نقاط آسیبدیده پوششهای فلزی است.